نحوه نصب و اجرا واتراستاپ هیدروفیلی

این نوع واتراستاپ بر پایه لاستیک های مصنوعی می باشد و به عنوان یک عامل مانع نفوذ آب در درزهای اجرایی با قابلیت متورم شدن بسیار بالا و به صورت کنترل شده در تماس با آب عمل میکند و شکل و عملکرد خود را در سیکلهای تر و خشک شدن متعدد حفظ میکند.

الزامات نصب واتراستاپ هیدروفیلی

نصب واتراستاپ هیدروفیلی منبسط شونده بعد از ریختن لایه اول بتن (بتن قدیم) و قبل از لایه جدید (بتن جدید) و جهت آببند شدن درز اجرایی ایجاد شده است. بنابراین تقسیمبندی و مشخص بودن محل دقیق درز اجرایی از قبل نیازی نیست. نکته اصلی شکل اجرای با زاویه انحراف کم در محل اتصال میباشد تا واتراستاپ هیدروفیلی عمل کند. نصب درست واتراستاپ هیدروفیلی یکی از عوامل کلیدی میباشد که ریسک تغییر مکان و جابجایی واتراستاپ هیدروفیلی در زمان بتنریزی را کاهش میدهد و شانس درمعرض قرار گرفتن با آب جمع شده در پشت درز را افزایش میدهد.

فرآیند انبساط در نصب واتراستاپ هیدروفیلی بلافاصله بعد از تماس با آب شروع میگردد. بنابراین نصب کردن واتراستاپ

هیدروفیلی باید درست قبل از بتنریزی بتن جدید (بتن ثانویه) باشد. این امر شانس انبساط قبل از موقع واتراستاپ هیدروفیلی، به علت در معرض رطوبت بودن را کاهش میدهد. واتراستاپ هیدروفیلی در زمانهایی که شرایط اجرای سازه ما را مجبور به توقف بتنریزی ثانویه بعد از نصب واتراستاپ هیدروفیلی میکند باید در برابر رسیدن رطوبت به نوار نصب شده جلوگیری گردد.

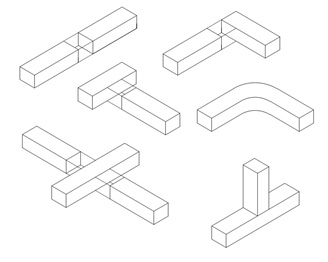

اتصالات در نصب واتراستاپ هیدروفیلی

واتراستاپهای هیدروفیلی باید به وسیله ضربه به انتهای آن به هم متصل گردند تا اینکه مطمئن شویم که فاصله و هوایی بین آنها وجود ندارد. همچنین انتهای واتراستاپ نباید اورلب گردد. گوشههای 90 درجه، تقاطعها و اتصالات T شکل میتواند به شیوهای مشابه انجام گردد. لازم نیست که واتراستاپ هیدروفیلی در این تقاطعات برش فارسی (اتصال با برش زاویه دار دو قطعه) دهیم. ماهیت قابل انعطاف واتراستاپ هیدروفیلی اجازه میدهد که اتصال 90 درجه را در اطراف گوشهها از بین ببریم. واتراستاپ را در حداکثر طول عملی اجرا کنید تا اتصالات را به حداقل برسانید.

اتصال به بتن

کل چربیها، گرد و خاک، حبابهای سطح بتن و … باید قبل از چسباندن و نصب واتراستاپ هیدروفیلی از سطح بتن پاک گردد. همچنین سطح بتن باید صاف، هموار و خشک و عملآوری شده برای حداقل 24 ساعت قبل از نصب واتراستاپ هیدروفیلی باشد. همچنین واتراستاپ هیدروفیلی باید در حداقل فاصله (پوشش) 2 اینچی از سطح بتن در طرف آب قرار گیرد. قبل از اجرای واتراستاپ هیدروفیلی چسب مناسب (ماستیک پلییورتان) روی سطح بتن و در محل مناسب نصب واتراستاپ اجرا گردد و سپس با فشار واتراستاپ هیدروفیلی روی چسب قرار گیرد. همچنین برای سطوح عمودی و بالاسری میتوانید از میخ یا پیچ که در فاصله های 12 اینچ از هم اجرا میگردد اتصال انجام شود، البته استفاده از چسب زیر واتراستاپ در روش مکانیکی نیز نیاز میباشد.

احتیاط

واتراستاپ هیدروفیلی فقط باید در درزهای غیر حرکتی استفاده شود. حرکت در درزها، آببندی آنها را تقلیل میدهد و تاثیر مثبت آنها را به خطر میاندازد. واتراستاپ هیدروفیلی برای درزهای انبساطی مناسب نیست. واتراستاپ را در محیط خنک، خشک و تاریک انبار کنید.